PROJECT 02.

PROCESS 03. 設計

容器と食器のあいだから

かたちをつかむ

社内プロジェクトとして始まった食品容器の構想が、素材を開発する共創パートナーと出会い、コンセプトモデルを制作する。その過程を振り返れば、多種多様な検証と実践がありました。本プロジェクトがどんな思いをもって始まったのか、どのように舵をきったのか、パートナー企業とどう並走していたのか、制作したデザイン資料やささやかな実感などを交えながら制作プロセスを記録します。

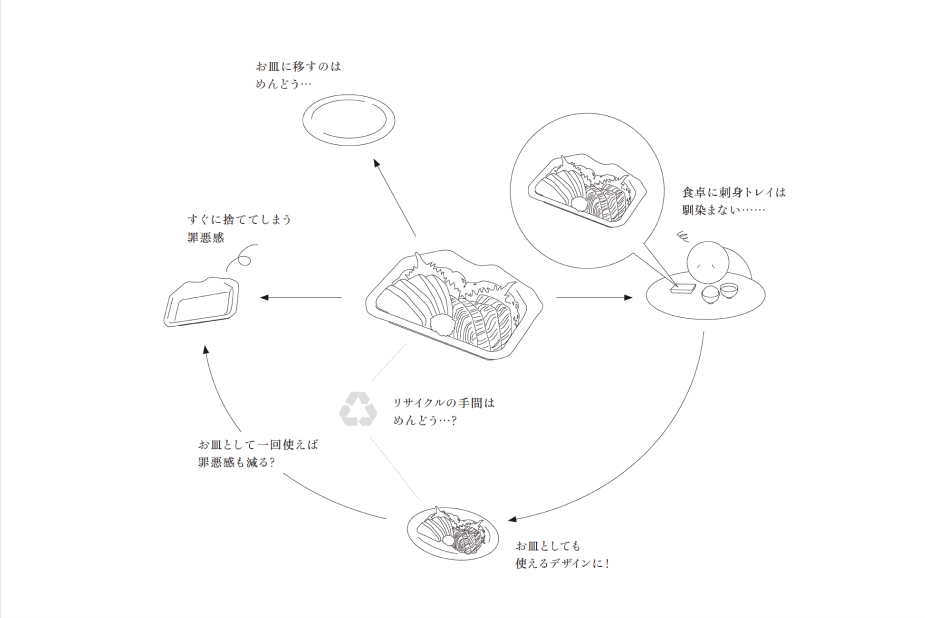

トレーが食器になったなら

スーパーで買った刺身は、どうしてもトレーのまま食卓に置くのをためらってしまう。今回のプロダクトは、そのような着想から始まりました。刺身トレーの柄や形状は、生鮮売り場では効果的に機能しますが、食卓に馴染むものはなかなか多くありません。食器に移し替える面倒、空いた容器をすぐに捨ててしまう罪悪感、洗ってリサイクルへと出すハードルの高さなど、小さな不満が積み重なりがちな刺身トレーを最後まで気持ちよく使えるにはどうしたらいいか。

もしも、刺身トレーが食卓に馴染むデザインになったなら。刺身トレーの寿命を食卓にまで伸ばすことができて、すぐに捨ててしまう罪悪感を減らせるかもしれません。一枚分のお皿の使用を節約することで、洗い物における水や洗剤、家事の負担を減らせるかもしれません。あるいは、食器のような上質さが気軽に捨てていいという気持ちを抑えて、リサイクルを促すことにつながるかもしれません。このような予感に輪郭を与えていきながら、刺身トレーの捨て心地を変える構想が立ち上がりました。

なにをつくるか、なにでつくるか

「テーブルになじむ美しく心地よい容器」というコンセプトのもと、最初に4つのコンセプトモデルを立案しました。意匠性、合理性、環境適性を考え、ツマを使わなくていい容器、醤油皿のいらない容器、面積の少ない容器などを模索します。しかし、プロダクトデザインができても、素材の検討は続きました。造形と同じかそれ以上に、素材の根本的な環境適性が問われるのではないかと考えたからです。

リコーが開発するPLAiR(プレアー)に出会ったのはこの頃です。PLAiRは、発泡スチロールと同等の性質を持ちながら植物原料でできた新素材。その存在を知り、すぐに連絡してお会いすることになりました。そこで、PLAiR事業センターのみなさんに食品トレーの構想をお伝えし、プロダクトだけでなく新しい素材の価値を伝え、可能性を広げる共創プロジェクトとして発展していくこととなりました。

素材にも自然な姿がある

PLAiRのことを深く知るために、まずは沼津にあるPLAiRの生産工場へと向かいます。基礎的な素材の特性を把握することはもちろん、未知の素材だからこそ持ちうる新しい魅力を発見することも目的のひとつでした。

工場では、原料となるポリ乳酸(PLA)ペレットやシート加工品がずらりと並び、中央の生産ラインではシートに加工されたPLAiRが何mも出力されています。その傍らで、超臨界二酸化炭素発泡制御技術や加工についてのお話をお伺いしました。

奥の部屋に行くと、試作過程で出力したさまざまな質感のPLAiRを用意していただいていました。当時、PLAiRはシート表面に特有のシワが生まれるという課題があり、平滑にする検証に取り組まれていました。ポリ乳酸は、石油由来のプラスチックと比べて細やかな条件が的確に揃わないとツルツルとした表面になりません。成形温度などが少しでもズレるとシワのようなものが出やすい性質を持っています。そのため、工場では成形条件をわずかに変えていきながらシートを出力する作業が何度も行われており、研究員の方々は真剣なまなざしでPLAiRの試作品を手に取られていました。

しかし、私たちはその「シワ」に興味を持ちました。和紙のような肌理の質感、樹木の幹のようにゴツゴツとした質感、発泡率を下げて気泡を残した質感など、成形条件によって多彩に変化するテクスチャーは、成形条件の変化を敏感に反映するポリ乳酸だからこそ。

食器が土や木の質感を持っているのと同じように、食品容器にも素材の性質に由来する自然な質感があってよいのではないか。上から波や木目のような印刷を施す需要があるのならば、質感や形状がそれを担えないだろうか。もちろん製造工業品としての安定性は必要であるものの、私たちはその質感を欠陥と決めつけるのではなくポジティブな要素として捉えたいと考え、あらためて印刷は行わずに進めることとしました。

PLAiRの顔となるさざなみ

デザインを決定する前に、制作するプロダクトの目的をリコーのみなさんと定めました。これまでにない造形を模索しながら、品質・デザインともに市場流通に適した食品容器を製造するには、膨大な時間とコストがかかります。そこで、今回はPLAiRが食品容器に対応したことのリリースにあわせ、PLAiRのコミュニケーションにおいて機能する、アイコニックなプロダクトを制作することとしました。

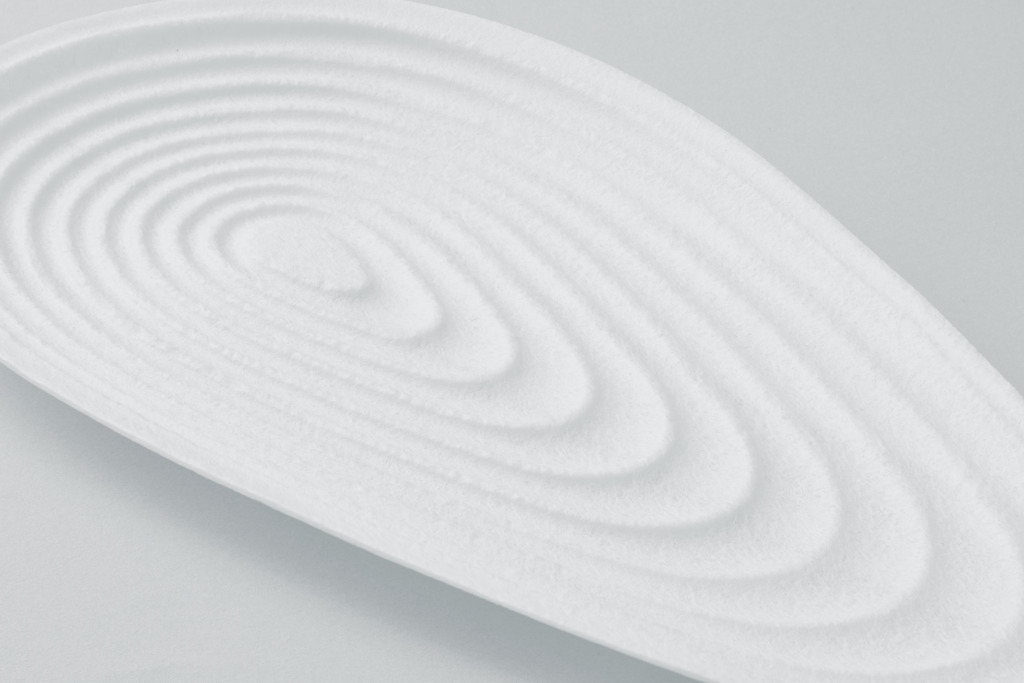

議論の末、4つのコンセプトモデルの中から、トレーの全面にさざなみが広がっているデザイン案に決まります。PLAiRは一見すると発泡スチロールのような素材であり、見た目からは植物性とはわかりません。柔らかい形状と波打つ曲面は、PLAiRが植物や空気からできていることを想起させる手伝いをします。そして、意匠性の高い波紋は、PLAiR独自の質感ともよく馴染むのではないかと期待しました。ここから、実際の成形に向けたさらなるリファインに入っていきます。

容器と食器の気持ちいいあいだ

ある程度理想の形状をCADで確認したら、3Dプリンターで出力し、立体での検証に移ります。3Dプリンターの再現性は高く、CGで見ていたプロダクトがしっかりと立体化されていました。しかし、有機的な輪郭を持っているにもかかわらず、どこか画一的な食品トレー然とした印象が拭えずにいました。

どこからが容器で、どこからが食器なのか。容器としての機能性と食器のようなプロポーションを両立するにあたって、このような問いに直面します。そして、食品トレーらしさの要因のひとつが、フチにあるのではないかと考えました。

数々の業務オペレーションやコスト競争に適応し、大量生産される食品トレーのデザインはまさに合理性の塊。一般的なトレーの多くに設けられているフチも、フタとの嵌合性、たわみを減らすための剛性、持ちやすさの向上など、実に多彩な役割を担います。あのわずか数mmのフチに、市場流通の中で磨き上げられた叡智が宿っているのです。

だからこそ、あえてフチを限りなく削ぎ落としてみる。見慣れているフチの形状から離れることで、より新鮮な印象のトレーになるのではないか。そう考え、すとんと外径が裁ち落とされたような造形にリファインしました。また、それによって持ちやすさや内容物のこぼれなさがそこなわれないよう、高さを上げつつ外に向かってなだらかに側面を開いていき、まるで波紋が際までシームレスに続くようなデザインに定着していきました。

異なる3社で1つの素材に向き合う

さて、これまで長く過程を辿っていきましたが、ある種ここからが本番です。いよいよ、調整したデザインを金型で成型していきます。

まず、実際に金型で成型したものを確認しながら、波紋の造形を調整していきます。

波紋の造形は細やかなため、波の数と高さを調整しなければうまく凹凸が再現できないと、PLAiRの素材開発担当の廣川さんや成型を行うリスパック株式会社の池田さんからご指摘をいただいていました。波紋の間隔を5mm以上設け、隆起の高さをある程度出して造形を立たせないと、成型機にかけたときに波紋が潰れてしまう恐れがあるとのことです。そして、それはあくまでも予測であり、実際にどうなるかは金型を作った上で成型をかけてみないとわからないという状況でした。

そこで、本番のアルミ型を作る前に、比較的安価に用意しやすい樹脂型で成型することに。樹脂型で試作し問題がなければ、安心してアルミ型の工程に入っていくことができます。

デザインの修正と樹脂型での試作を繰り返して、ギリギリまで波紋を調整し、満を持してアルミ型での成型へ。すると、予想に反して波紋はきれいに再現できているものの、底面が反ってしまっていたり、波打ってしまっているものが出てきました。池田さんたちは、成型時の温度が高く、大中小3サイズのなかでも特に一番面積の多い大サイズが影響を受けてしまったのではないかと分析されていましたが、2回目も同様の状態に。情報の少ない新素材ゆえに、微細な調整が求められているシビアさを目の当たりにしました。

スケジュールの限界も迫るなか、祈るようにアルミ型で3回目の成型を実施。樹脂に比べて精度の高いアルミ型に期待を寄せつつ、PLAiRのみなさんと一緒にリスパックの工場へと立会いに向かいます。工場では、すでに20回以上の検証が行われており、それぞれ条件の異なる最終候補の3案が用意されていました。そのどれもがきれいに成型されており、波紋の印象がソリッドなもの、やわらかいもの、その中間がありました。アルミ型でも成型が難しい部分はありましたが、成形条件の一つ一つを微調整していくことで安定して成型ができるようになったそうです。素材開発、容器製造、デザインと三者が領域を横断し、意見を交わしながら素材と粘り強く向き合ったことが結実したプロダクトとなりました。